减振降噪材料

轨道交通轮轨系统振动和噪声对车体自身及周边环境均有不良影响,也极大地影响了乘客的乘坐体验。通过缓冲隔离和吸收可实现对振动的缓和以及对噪声的控制。目前轨道减振的方法包括线路减振、钢轨减振、道床减振以及扣件减振等,常见轨道交通用减振产品有弹性垫板片、轨道减振器、浮置板式轨道结构、浮式道床、橡胶套靴、转向架橡胶减振器等,这些减振元件分布在车辆、轨道、接触导线、桥梁、隧道中。其中,橡胶是应用最多的材料品种,天然橡胶、丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶、丁基橡胶、乙丙橡胶、氟橡胶、硅橡胶等均有使用。

图表2-9:减振降噪的基本方法

在城市轨道市场方面,按照每辆车需求减振降噪材料5万元计算,预计2020年将会有2.7亿的市场。而在高铁市场,按照每辆车需求减振降噪材料100万元计算,预计2020年将会有23.95亿的市场。时代新材是我国专门从事轨道交通线路和车辆减震抗噪弹性元件研发和生产的企业,也是动车组国产减震弹性元件的生产商之一。

2.1 天然橡胶

在橡胶减振领域中,用量最大的是天然橡胶(NR),实际使用过程中常常与其他橡胶进行复配以实现其他性能互补。例如,采用N R和氯丁橡胶(CR)共混制成减振橡胶,硫化促进剂选择性地促进其中的 NR硫化,使得CR组份发挥减振橡胶的减振特性,并可提升整体耐寒性;采用NR和丁基橡胶(BR)为基础胶料,共混炭黑、二氧化硅 、石油树脂制备得到组合物,其具备高阻尼性能而不会影响材料的耐低 温性能和机械性能,可用于防震减振功能;将NR和含有不饱和键的顺丁橡胶以及碳原子数大于4的含有羟基基团有机酸的金属盐与添加剂混合制成减振材料,具备宽温度范围内的耐久性和优良的阻尼性 能,可用于车辆的减振吸音功能。总体来说,天然橡胶由于突出的弹性 、耐寒性及加工性能,滞后损失又小在减振降噪领域广泛使用。

2.2 三元乙丙橡胶

三元乙丙橡胶(EPDM)也是轨道交通用合成材料中用量较大的一类材料。采用三元乙丙橡胶为基料制备轨道车辆用挤出型阻燃环保减 振垫,所采用的三元乙丙橡胶能够在提高分子量的同时保持窄的分子量分布,从而保持好的抗变形塌陷性,产品硫化形状保持良好。复合阻燃剂中不含欧盟的ROHS和REACH指令中规定的任何限用危险物质和38种高度关注物质(SVHC);不仅阻燃环保,而且生产工艺简单 ,生产效率高,减振效果好,安装方便。

2.3 热塑性聚酯弹体

聚酯弹性体包括热塑性弹性聚酯弹性体(TPEE)和聚氨酯(TPU)。热塑性弹性体是一类特种合成橡胶,其产品既具备传统交联硫化橡胶的高弹性、耐老化、耐油性各项优异性能,同时又具备普通塑料加工方便、加工方式广的特点。

由于TPEE具有优异的物理机械性能和化学性能使其自问世以来就获得了较高关注度,在很多领域取代了橡胶、皮革和金属等材料,取得了良好效果。如今,随着轨道交通的高速发展,TPEE在轨道减振、轨道与车辆的缓冲、减振等方面获得了应用。

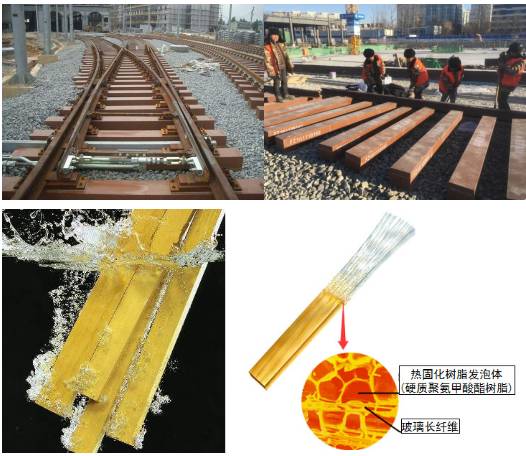

弹性垫板是一种安装在钢轨和轨枕之间的提供弹性的隔振装置,适用于铁路和城市轨道交通区间扣件,需有良好的减振性、耐候性和耐低温性,见图表2-10。TPEE发泡材料兼有热塑性弹体良好的物化性能又具备良好的减振性能,能够满足轨交交通装备技术要求。

图2-10:发泡弹性垫板在扣件系统

车钩缓冲装置主要用来传递或缓冲列车运行时产生的纵向力或冲击力,这就要求其具有耐高速冲击或吸收储存加大冲击的能力,以往主要采用钢质弹簧结构或橡胶缓冲器,其工艺性和结构性较为负责,能量吸收能力已不适应目前的轨交运输体系。TPEE弹性体缓冲件性能稳定,结构简单,用量少,质量轻,可显著提高缓冲容量,能适应重载、高速的需要。当前TPEE弹性体缓冲垫的主要代表为DUREL高速生产的DFC-E100型缓冲垫和美国Miner公司生产的TF-880型缓冲垫。我国时代新材公司历经2年的研发,成为第三家能够生产该类型产品的公司。经过综合测试比较,时代新材TPEE车钩缓冲器产品的载荷和回弹性均优于国外样品。

2.4 聚氨酯高分子材料

聚氨酯高分子材料是一类在其分子主链中含有氨基甲酸酯基团的聚合物。聚氨酯材料因其优异的物理化学性能,满足高速铁路用材料的要求,以聚氨酯为基础,可制成的产品有泡沫塑料、弹性体、涂料、粘合剂等,在轨道交通的减振、防水、灌封等方面有着广泛的应用。目前聚氨酯在高速铁路中应用主要包括:无砟轨道灌封填充,道砟胶,弹性垫板,防水涂料,弹性轨枕,调高支架。

2.4.1 合成弹性轨枕

传统的轨枕是用上等木材制成的,有易朽坏,维修费用高的缺点,目前使用的水泥轨枕刚性大,列车运行时振动大,寻求一种高强度、高弹性,使用寿命大的轨枕是铁路业界的追求。玻纤增强的硬质聚氨酯微孔弹性体,是一种以玻璃长纤维和硬质聚氨酯材料为主要成分,成型板压缩粘结制造的产品。与其它材料相比,该材料具备强度大、减震、降噪、耐电气绝缘、耐腐蚀和环保等优良性能,且使用寿命长,可达50年以上,更换频率低,可降低周期成本。产品在狭窄的隧道空间内灵活安装,可以极大减少安装工作量,并且该合成轨枕重量轻,其重量仅为混凝土的1/3,其废品经粉碎加压后仍可循环利用,制成新的再循环利用产品。

日本和西欧已进行该领域的研究和应用,此种枕木在日本使用25年,用量达300万根,日本产的这种枕木已用于广州、上海和台湾地区,此种聚氨酯枕木也应用在奥地利维也纳地铁上。拜耳公司的Bayflex品牌的微孔聚氨酯弹性枕木,将来可能用于我国高铁建设。

图表2-11:复合轨枕

当前国内企业开发出轨道交通用一体成型树脂合成轨枕,该合成轨枕是一种由连续玻璃纤维增强聚氨酯硬泡成型的复合材料,拥有涵盖配方、结构、设备、工艺在内的多项独立自主的知识产权,在国际范围内首次实现最大厚度300mm一次成型,彻底解决了合成轨枕在疲劳载荷下粘接开裂的问题,消除了列车运行的安全隐患。该公司合成的一体成型合成轨枕与传统的木枕和混凝土枕相比,具有轻质高强、耐腐蚀、疲劳性好、寿命长、绝缘性好等诸多优点,也解决了传统合成轨枕存在的道钉抗拔性能差、道钉易松弛、树脂和纤维浸润不均匀、轨枕本体局部开裂、连接部位易出现磨损等弊端,在国内外铁路、城市轨道交通线路中得到了广泛的应用。

2.4.2 弹性垫板

高速铁路的钢轨和混凝土轨枕之间在列车运行时产生振动,引起噪音,这时需要使用弹性垫板,以降低振动和噪音,并提高道轨的使用寿命。国内轨道交通线路减振垫板主体材料多采用三元乙丙橡胶,丁苯橡胶、天然橡胶等,使用这些材料制成的垫板,在低湿的条件下,刚性达,弹性差,降低了列车运行安全性,增加了列车脱轨的危险性。与前述材料相比,聚氨酯微孔弹性体的力学性能优异,耐油和耐疲劳性好。在低温时,该种材料的仍能保持强度高、韧性好的特性,在高应变条件下,压缩压力传递均匀平稳。该种材料另一个最大优点是具有耐冲击力可广泛用于制造防振缓冲产品,因此在高铁和城市轨道交通中广泛应用。据报道,这种微孔弹性垫片已用于日本新干线、韩国高速铁路、德国高速铁路以及上海地铁。此种材料减振效果较好,可以提高了列车在高速运行中的安全系数,大大降低了噪音对人们的危害。我国武广、郑西客运专线已试用聚氨酯微孔弹性垫片,效果较好。

图2-12:聚氨酯微孔弹性垫板

防火阻燃材料

轨道交通材料的主要防火功能是指当轨道交通发生火灾时,车体或轨道上所使用的材料能够有效降低火势,控制蔓延的效果,使得车辆和人员的损失能降到最低。

我国目前没有对于轨道交通中防火材料的应用具体标准,主要是参考西方国家对于乘客人身安全的考虑,按照发生火灾时对乘客人身安全的危害等级进行划分,特别是对轨道交通这种大载客量的设施更为重要。火灾中,大多数人员伤亡主要是因为燃烧浓烟,对于材料的烟密度和毒性气体,我国颁布的TB/T3138-2006《机车车辆阻燃材料技术条件》中进行了规定,但是我国在具体的实践过程中仍然存在诸多挑战。对于新型环保防火材料的研发和产业化,科研界和产业界都在孜孜不倦的投入,未来阻燃材料或阻燃剂发展的方向也必然低烟、低毒及多功能等。下面介绍几种新型环保防火材料在轨道交通中的应用。

3.1 陶瓷化材料

陶瓷化复合木材主要用非可燃的非金属材料和木材,通过一系列的复合工艺加工而成。火灾发生时,其利用“热障碍理论”防止火灾发生时蔓延。通过各种阻燃材料的复合,使得材料中的阻燃炭大大增加,这就使得其本身在很高的温度下进行热解。不同的材料热解对应的温度不同。所以可以根据不同的场合,利用不同的复合木材进行火灾的预防。陶瓷化复合木材可以在轨道交通的办公用房、站台的顶棚材料中得到很好地利用。

陶瓷化耐火硅橡胶是种有机硅高分子复合材料。通常状态下,具有硅橡胶的物理性能,当火灾温度在430℃时,硅橡胶材料就会被烧成坚实的火焰阻隔层,而且在燃烧3min时会发挥其最大的效能。这种材料可以很好地用来阻断热量的传递,对于轨道交通中通信、电气等电缆的火灾防护有着非常好的作用。而且经过验证,陶瓷化耐火硅橡胶在温度为750-900℃下燃烧3h,依然可以保证电缆正常的运行,这就为轨道交通在发生火灾时安全运行提供保障。

3.2 喷射无机纤维防火保护材料

轨道交通工程在建设过程中会大量的使用钢结构,所以对于钢结构的耐火就显得非常关键,这些钢结构一旦受到损害,就可能使得整个轨道交通面临着倒塌的情况。这种材料除了具备很好防火阻燃的性能外,还具备优良的防潮特性,所以在地铁建设中。具体施工时,这种材料配备专门的喷射装置,可以较为容易的进行施工,能够很好地实现防火保护功能。

3.3 泡沫玻璃

近几年泡沫玻璃作为无机材料在新型的无机材料得到广泛的关注。这种无机材料的物理和化学性能都较为温度,而且有着较强的耐腐蚀性。除了耐腐蚀外,该种材料在隔热、防潮以及防火等方面的作用也非常突出。而且泡沫玻璃可以在-195℃-+450℃的温度区间里保持其性能,几乎没有透湿性,适合在轨交这种湿气较大的环境中应用。而且这种材料运输也较为方面,可见未来这种材料在轨道交通行业有着较为不错的应用前景。

3.4 聚碳酸酯板

由聚氨酸酯为主要原料制成的吸塑成型内饰板在轨交行业运用越来越广泛。聚氨酸酯板常用缩写PC板,它是一种无定型、环保的热塑性工程材料,具有良好的物理机械性能,以及耐热性和耐低温性,能在-60℃-120℃温度区间内保持稳定的力学性能和尺寸稳定性。无明显熔点,在220-230℃呈熔融状态;吸水率下,收缩率小,保证了内饰板部件长期使用的稳定性。它作为真空吸塑成型工艺继续产品制作,从上世纪40年代延续到当代。随着真空吸塑成型工艺及设备的不断创新,以及具有吸塑成型性能PC板材的开发及提高,其在轨道交通内饰的应用越来越广泛,采用PC板进行真空吸塑成型工艺的项目也逐渐增多,整合了PC板材料的韧性及机械性能,主要应用部件包括内装部件的侧顶板、中顶板、座椅、门立柱罩板、侧墙板等等。

图2-13:聚氨酸酯轨交行业案例

3.5 环氧树脂

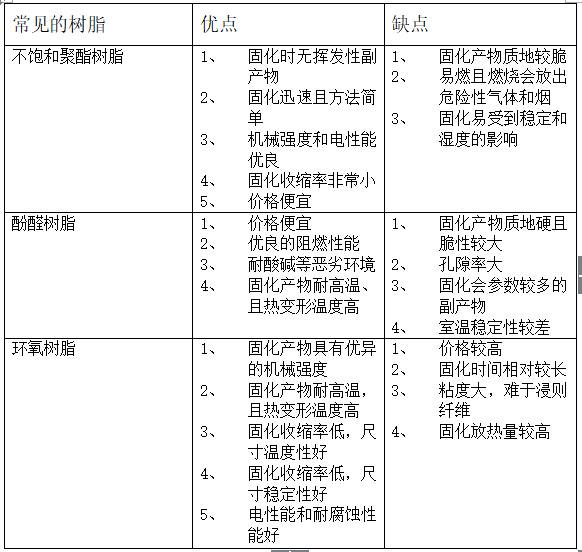

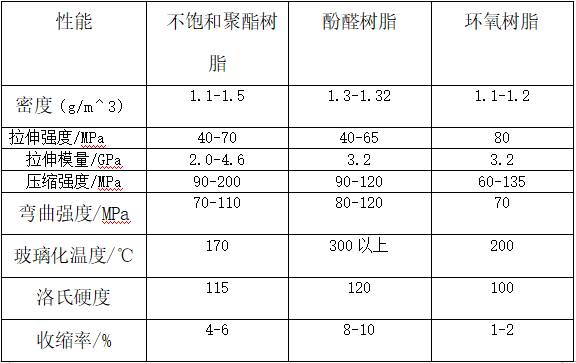

轨道交通常用的普通热固性树脂主要由不饱和聚酯树脂、酚醛树脂和环氧树脂三大常见树脂。图表2-14列出了三种热固性树脂的特点。图表2-15比较着三种材料的力学性能。轨道交通用的树脂体系不同于普通的热固性树脂体系,它具有一定阻燃要求,最初的阻燃型树脂主要是不燃或难燃。但是实践中,大多数火灾事故中的死者是由毒烟熏至窒息而死,所以制定了烟、火、毒等保护措施和条款来界定热固性复合材料作为轨道交通使用材料的安全系数。

图表2-14 轨交常用热固性树脂的特点

图表2-15 热固性树脂的性能比较

对比另外两种热固性树脂,无卤阻燃的环氧树脂体系在燃烧过程中,不会分解有毒的卤化氢或有机卤化物,从而使产烟量大大降低,烟气毒性也随之降低。因此,无卤阻燃环氧树脂复合材料在火灾现场可降低、阻止火灾的发生和蔓延,降低火灾发生对能源的浪费、资源的损害及生态黄金的破坏,对减少火灾中人员伤亡和财产损失以及生态环境的破环有着重要的实践意义,为轨道交通的安全性提供了确实有效的保障,更具有广阔的市场前景。

绿色环保材料

4.1 胶粘剂

轨交交通越来越多的部位开始使用胶粘剂来替代传统连接方式,胶粘剂应用分为道路用胶和车身用胶。在车辆上承担着玻璃粘接、地板粘接、嵌缝填充、密封防水、连接部件防松、金属材料放电化学腐蚀等各种必不可少的作用。

地板布的粘接。地板布材料一般采用橡胶或PVC材料,考虑到车辆的维修,板布与铝蜂窝地板的粘接强度不能过高,否则车辆维修时不能轻易拆除,给维修工作带来不便。剥离强度一般要求0.5~5 N/mm。通常采用双组分聚氨酯或双组分环氧胶粘剂,常用的胶粘剂为汉高UK88,R710,SIKA7100。针对竖直地板布的粘接,因竖直面难以施加压力,一般采用触变性较好、固化速度较快的双组分硅烷胶粘剂,如回天7938胶粘剂。

轨道交通车辆司机室前档风玻璃、侧窗玻璃与车体之间需要密封。考虑到气候的影响,要求选择的胶粘剂具有较好的耐紫外线、耐酸碱能力,常用的胶粘剂有SIKA265、汉斯曼5901、ISR7003、MS93等。车内装饰件的密封,例如门槛的密封、电器柜下部的密封、座椅下部的密封,基于车体内部使用,要求环保性好,通常采用普通聚氨酯胶粘剂,如SIKA221;车体其他部位的密封,例如焊缝的密封、塞拉门门框、门脚的密封、司机室连挂处的密封,根据实际情况选用不同颜色的耐紫外线胶粘剂,例如SIKA521UV等;车体下部的密封,考虑到车下电气部件较多,防火性能等级要求较高,采用防火等级较高的胶粘剂,如FR939。

轨道车辆部件的连接除了焊接、粘接、铆接,还有一种连接方式就是螺栓连接。螺栓螺母通过螺纹之间的摩擦力实现部件的紧固。使螺纹松动的原因是由于加在螺栓上的外部径向力矩,大于自锁力矩。为了减少松脱,增加自锁力矩,通常在螺母和螺栓之间涂上螺纹锁固剂。在车辆的制造过程中,使用螺纹锁固剂的地方很普遍。一般情况下M6及M6以上的螺纹连接都涂有螺纹锁固剂。需要重复拆卸的地方采用中强度的螺纹锁固剂,例如所有内部装配常用的螺纹锁固剂H243。一般不拆卸的地方或要求较高的地方采用高强度螺纹锁固剂,例如车下制动模块的安装、空压机模块的安装等等。

在车辆的制造过程中,最常用的工程材料是金属。常见的金属腐蚀有物理腐蚀、化学腐蚀和电化学腐蚀,其中电化学腐蚀是最主要也是最严重的一类腐蚀。电化学腐蚀是因为2种不同材料在接触时存在电位差,而潮湿的环境起到催化剂的作用,加速电化学腐蚀的发生。解决电化学腐蚀通常的方法就是用丁基类胶粘剂完全隔离2种不同的金属,例如铝合金车体与不锈钢零部件之间、铝合金车体与碳钢零部件之间、不锈钢车体与碳钢零部件之间常用H4006隔离。

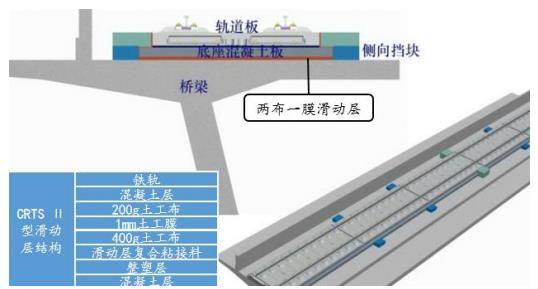

道路用胶主要用于无砟道路基凸型挡台的灌封粘接、路基伸缩缝的密封、无缝路轨连接处的粘接加强。其中专门用于铺设高速铁路无砟轨道的聚氨酯胶粘剂,是高铁建设不可或缺的核心材料。用于高速铁路无砟轨道铺设胶粘剂,主要包括日本高铁技术的 CRTSⅠ型凸型台聚氨酯胶粘剂、德国高铁技术的 CRTSⅡ型滑动层粘接料及我国自主设计的 CRTSⅢ型聚氨酯胶粘剂。聚氨酯材料在高铁领域渗透率越来越高,新修线路如:大张、昌吉赣、西成、福厦等都采用了聚氨酯材料。据国务院审议通过的《中长期铁路网规划》显示,到2020年,将铺设无砟轨道的高速铁路1.6万公里上,折合胶粘剂需求11.2万吨,且高铁用胶产品设计使用寿命一般为10年,未来维修和更换用量更大。高铁用复合聚氨酯胶产品技术壁垒和准入门槛极高,市场供给稳定。国内授予“高铁铁路凸型台聚氨酯胶粘剂技术”的企业有:回天新材、高盟新材以及时代新材等

图表2-16:高铁无砟道示意图

随着现在科技发展的愈来愈快,轨道交通的发展对于胶粘剂的要求也越来越高,除了对于胶粘剂本身的额强度、性能有要求以外,对于环保性、操作工艺上面的要求也是越来越高。

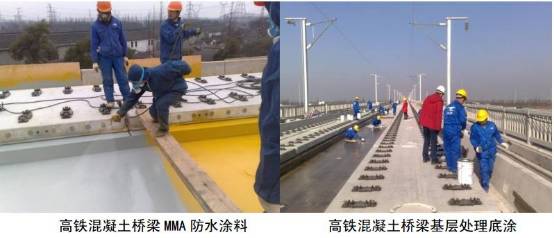

4.2 水性漆

轨道交通领域,涂料的应用主要在车厢涂料、隧道防火涂料、桥梁防腐涂料、防水涂料等。在轨道交通工程防水领域,防水涂料主要应用于高铁、城市轨道交通等基建工程的混凝土桥面防水或地下工程的防水领域。与传统铁路不同,高铁采用无砟轨道,要求防水层不仅具有防渗、抗裂的基本性能,还要能经受高速、重载、交变冲击等火车高速行驶时带来的冲击。这些特殊的性能要求需要使用高性能的防水涂料,如聚氨酯防水涂料、聚脲防水涂料和 MMA 防水涂料等。防水涂料应用于高铁混凝土桥梁防水领域效果图2-17如下:

图例2-17:防水涂料应用于高铁混凝土桥梁防水领域效果图

随着环境要求的不断提高,对涂料的要求也越来越高,所以环保涂料是涂料发展的必然趋势,即高固体分含量、低污染或无污染涂料,其中水性涂料是研究和需求的热点。水性涂料VOC含量低,对环境和人体危害下,在国外已进入工业化应用阶段。轨交行业应用的水性涂料品种详见图表2-18。

图表2-18 轨道交通车辆应用的水性涂料品种

关键零部件材料

5.1 刹车片新材料

制动系统是高速列车动车组九大关键技术之一,制动性能的好坏将直接影响列车的行车安全及运行品质。制动闸片要求具有制动平稳、高抗粘着性、高强韧性、高耐磨性、热物理性能优异、结构可靠、噪音小等特性。根据列车的运行速度和设计要求,目前在应用的闸片材料主要有铸铁闸片、树脂基材料闸片和粉末冶金闸片三大类。由于制动闸片和制动盘是易损部件,需要定期更换,具有巨大的市场需求,因此,制动闸片已成为各工业国家及有关公司激烈竞争的高技术领域。

图片2-19:制动闸片

随着列车高速化,制动负荷也会越来越大,制动时产生的热能及热冲击也大大增加,对制动闸片和制动盘的性能要求也越来越高。为了满足未来高铁制动技术要求,目前国内外科研工作者都在努力研制开发高性能制动闸片材料,以满足市场要求。其中 C/C复合材料是近几年开发出来的新型制动材料,是一种碳纤维增强、以碳为基体的新型结构材料,它具有质量轻、模量高、比强度大、热膨胀系数低、耐高温、耐热冲击、耐腐蚀、吸震性好等一系列的优良性能,C/C 复合材料的这些独特性能使之能同时完成摩擦副的三项功能,即提高摩擦、传递机械载荷、吸收动能.C/C复合材料与其他制动材料特性对比见图表2-20。

图表2-20:列车制动材料的相对特性指标

C/C 复合材料制动闸片由于成本高,目前主要用于飞机制动器,但是随着近年来高速铁路的发展,国内外科技工作者开始研制开发用于高速铁路的碳陶复合材料摩擦副。碳陶复合材料是一种国际上重点开发的摩擦副材料,我国已有企业取得了不错的进步,突破了碳陶制动盘面临的制造成本高、结构可靠性低、紧固连接困难等诸多问题。未来具有巨大的市场前景。

铁路的不断发展势必会对其制动装置中摩擦材料的性能提出更高的要求,行驶速度的提升要求摩擦材料能够在较宽的速度、温度范围内具有稳定的摩擦性能。国内外对此进行了广泛的研究,从铸铁摩擦材料、合成摩擦材料、粉末冶金摩擦材料、C/C 复合摩擦材料到碳陶复合材料,其中优良导热性、稳定摩擦系数、耐高温抗冲击、耐磨减磨、质量轻便是制动闸片的重要发展方向,是抢占未来发展制高点的重点。

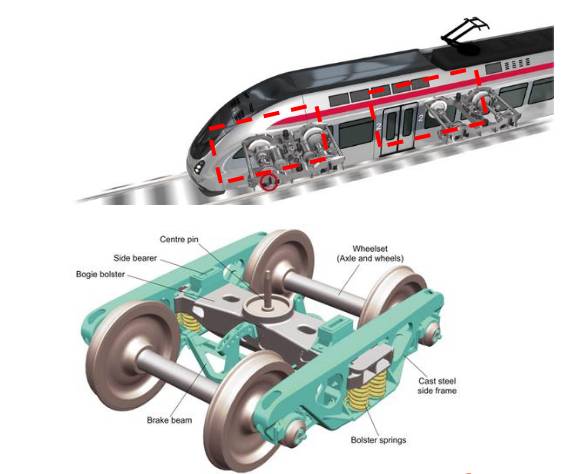

5.2 转向架新材料

转向架是轨道车辆结构中最为重要的部件之一,主要承担着导向、承载、减振、牵引和制动等功能,是决定高速列车运行安全和品质的核心部件。因为关系到整个车辆的安全,转向架必须满足安全,运行舒适以及耐磨和易检修等要求。从环境方面还需要考虑到能耗要低,质量要小,以及声学性能要好等要求。

图表2-21:转向架示意图

转向架分为动车转向架和拖车转向架,普遍采用高强度合金钢轻量化构架、空心车轴、铝合金齿轮箱、空气弹簧、减振器等。转向架主要部件包括轮对组成、车轴、车轮、轴箱轴承、减振器等。在轨道车辆的整车系统重量构成中,转向架重量接近整车的1/3,转向架减重所带来的综合效益更高。国外从上世纪80年代就已经开始尝试复合材料计算在转向架中的应用,为新材料技术在轨道交通行业的应用作了积极的探索。

德国戴姆勒·奔驰集团的2家企业AEG和MBB与德国联邦铁路(DB)紧密合作,开发世界上第一台纤维复合材料的转向架。复合材料转向架通过静态模拟实验,耐久试验,运行试验以及商业检验,在运营了100多万公里后检测未发现任何损坏,磨损或撕裂。复合材料转向架与现用的转向架相比,质量大大减小,零件数减少,运行性能提高(主要是指舒适度和受力程度),降低了检修成本。尽管试验结果初步证实了复合材料在轨交领域的可行性,但鉴于成本缺乏竞争力,该技术没有在后续的现车产品中得到推广和应用。

既德国之后,EUREKA(尤里卡-欧洲创新联盟)研发了由玻璃纤维制成的GPR25转向架;韩国铁路研究院(KRRI)也进行了转向架轻量化材料技术开发研究,研制了一种玻璃纤维增强塑料的材料构架。2013年6月,川崎重工发布了新一代的efWING转向架,转向架主体结构的构架不同于先前的玻璃纤维材料,而是采用碳纤维CFRP材料制成,重量减少40%,是川崎重工在铁道车辆转向架架构中的首次应用,见图表2-22。2014年3月,两台efWING转向架被装用于九州熊本电气铁道6000系的Kumaden城轨列车上开始运用考核。2019年12月10日,世界上第一个碳纤维铁路转向架(称为CAFIBO)由开发商ELG Carbon Fibre(英国科斯利)和哈德斯菲尔德大学铁路研究所(University of Huddersfield’s Institute for Railway Research)共同发布,见图2-23。

图表2-22:efWING设计图

图2-23:CAFIBO转向架

但是复合材料在转向架的应用主要用于属于簧间质量的构架,转向架减重效果有限。实际上转向架的重量构成中,轮对占比最高,达到53.7%,且属于簧下质量,理应是减重的重点。但鉴于轮轴的安全风险,始终没有开展复合材料的应用尝试,采用铝合金车轮和新型高强度车轴无疑是最大的机遇和挑战。

复合材料技术在转向架中的应用现处于实验研究阶段,已有的研究城轨距离工程化应用仍有很长的距离,其中的原因有很多种,其中成本可能是最主要的障碍。

5.3 受电弓新材料

受电弓是电力牵引机车从接触网取得电能的电气设备,安装在机车或动车车顶上,主要用于城际列车,有轨电车,普通的电力机车,地铁车等。

受电弓可分单臂弓和双臂弓两种,均由滑板、上框架、下臂杆(双臂弓用下框架)、底架、升弓弹簧、传动气缸、支持绝缘子等部件组成。滑板是直接与接触导线接触受流的部件,属于受电弓磨耗部件之一,具有磨耗到限的更换周期。目前国内采用的滑板类型主要有纯碳碳滑板、浸金属碳滑板和粉末冶金滑板等。但是纯碳滑板由于力学性能较差,表面容易形成缺陷和凹坑,往往不能应用在高速列车上使用,粉末冶金换虽然有良好的耐磨性,但是对导线损伤比较大。浸金属滑板对生产工艺和基材的性能要求严格,铜金属与碳材是具有不润湿的特性,所以国内生产的浸金属滑板受配方和工艺的限制,一般变现为寿命较短。受电弓碳滑板如图表2-24下:

图表2-24:受电弓滑板

鉴于目前滑板材料存在的一些问题以及高速列车线路的需求,近年来又出现了一些潜在的滑板材料。首先是Ti3SiC2材料,它是一种集合了结构、导电和自润滑多功能一体的新型材料。其强度、电阻率和自润滑性能等指标皆比碳基材料和其他滑板材料优越;同时在耐高温性、抗氧化性及可加工性等方面也是现用受电弓材料无法比拟的。这对解决高速机车受电弓滑板的摩擦和电弧灼蚀损伤问题具有重要的指导意义。另一种潜在的应用材料是碳-金属纤维滑板,它是以金属纤维、金属粉末、金属丝网或他们的混合物增强碳基体,采用适当的混料方式使增强剂均匀地分布于基本轴,然后进行冷压或热压,再经过高温烧结得到的复合材料。再者就是C/C复合材料,它是碳纤维强化的碳复合材料,它将碳纤维布重叠起来,经过压缩成型和烧结而制备的碳系复合材料。C/C复合材料与现用的碳系滑板相比,电阻率稍高一点,但是其密度小而且质量轻,弯曲强度和耐冲击强度均为现用碳系滑板的2倍,从而展现了良好的应用前景。

目前,我国轨道交通行业受电弓国产化率较低,作为受电弓关键部件的碳滑板也多年来一直依赖进口,尤其是在高铁领域。受电弓滑板的材料国产化一直推动着国内企业和科研界,但当下的新型滑板材料还处于研发试验阶段,面临产业化的诸多问题。

在市场规模方面受电弓滑板主要受益于维保市场。在轨道交通中,主要以电力机车和城市轻轨为主,其中电力机车上一般安装有两台受电弓,正常运行时一般只升后弓,前弓备用,每台受电弓上有两个滑板。动车的受电弓滑板单价在2500元左右,同时受电弓的滑板在列车行驶大概10万公里(2个月)时需要更换,年平均更换6次,则预计2020年受电弓滑板的新增总需求约为2400万,然而更新总需求却能达到13亿元。城轨的受电弓滑板单价1700元,每年更换4次,则预计2020年新增需求约为7344万,更新需求达到6.1亿。因为受电弓滑板属于需要经常更换的耗材,更新需求远超新增需求,运维后市场是受电弓滑板的主要市场,且为随保有量的增加而逐年增加。

新材料在轨交行业未来发展的重点主要将针对以下几个方面,一 是验证更多种类的化工新材料在轨道交通装备应用的可能性,并选择合适时进行推广,进一步提升轨道装备上新材料应用比例;二是重点发展复合材料,提升材料改性的技术水平,从装备对材料功能的需求 出发,开发更多种类的复合材料,使得能直接面向终端客户。三注重材料的服役性能,新材料一方面要体现其先进性,但更要注重安全性、稳定性。其中,进一步提升新材料在轨交领域的应用应是未来一段时间的重点发展方向,主要是在车辆结构、内饰、路基建设等方面。

目前我国轨道交通用新材料的国产化率还比较低,特别是高端核心材料的国产化进程还需进一步推动。加强科研与产业的结合,加快创新平台的建设,进一步优化我国轨道交通用新材料的创新驱动模式,应以材料在轨交行业的服役性能为出发电推动材料的研发,面向终端客户,进行材料开发和研究,提升和改进材料性能。此外,缩小新材料与钢结构等金属材料的成本差距是新材料替代传统金属材料的重要因素,也是轨交车辆轻量化进程的重要影响因素。最终使得材料能真正在轨交行业使用,推进轨交材料的自主化。