在复杂节点物流场景面前,未来机器人没有止步,而是选择攻克,这与我们的愿景息息相关:我们希望用视觉技术赋能工业车辆无人驾驶,推进物流节点内柔性物流化进程。

12月8-10日,36氪在北京国际会议中心举办了「WISE2020新经济之王大会——崛起与回归」。本次大会是WISE大会的第八届,2020年也是36氪成立的第十年。在新经济之王主会场,我们邀请十年里乘风破浪的创变者们,连接初创公司、互联网巨头、投资机构、地方政府、传统企业等市场参与主体,一起回望中国新经济快速崛起的十年,共同展望新经济下一个十年的无限可能。

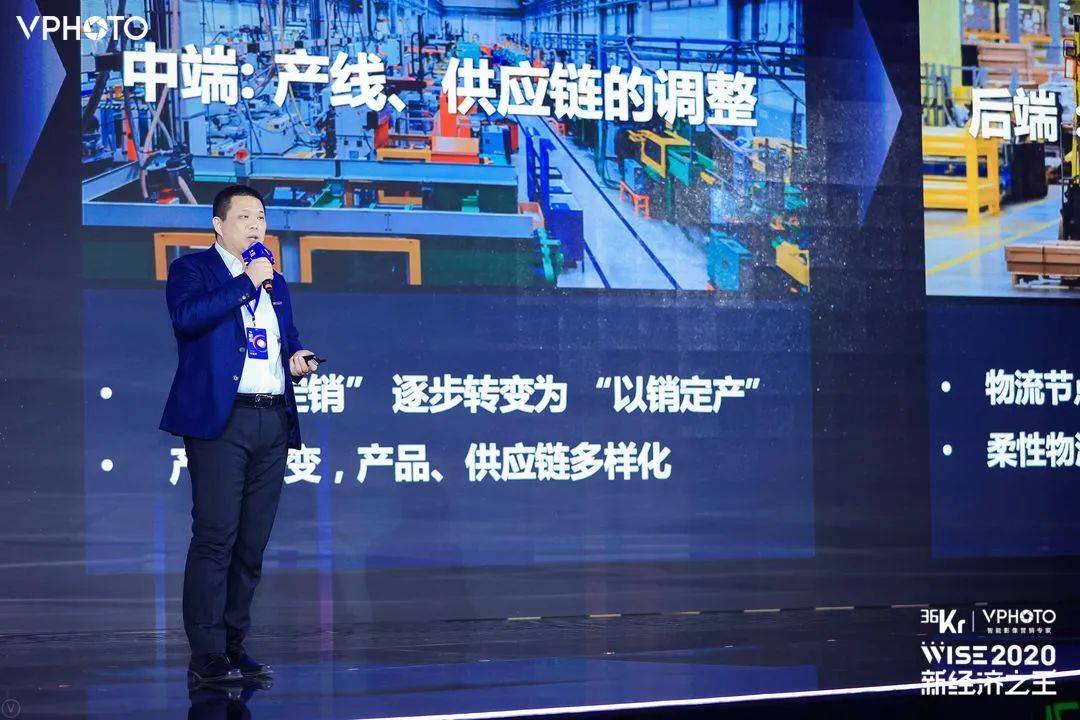

未来机器人CEO李陆洋在大会上发表演讲。他提到,新商业模式的涌现,让最前端的商流出现了多变的属性,进而间接传导至物流环节。

未来机器人CEO李陆洋

以下是李陆洋的演讲实录,经36氪整理编辑:

李陆洋:非常感谢36氪的邀请,以及给未来机器人分享的机会。我是来自于未来机器人有限公司的CEO李陆洋,今天分享的主题是“柔性物流无人化的崛起”。

今天这个主题我将分成三个部分来阐述,第一部分围绕柔性物流无人化来展开。

柔性物流的市场需求从何而来?首先大家都了解商流决定物流,由于像新零售、社区团购这些新商业模式的涌现,让处于链条最前端的商流在近年出现了多变的属性,这是因为大量的用户定制化和个性化需求引起的,商流从最初以产定销的模式,逐步转变为以销定产。然而其多变性的影响,包括像产线产能的变化,以及产品供应链的多样化,并不直接体现在物流上,首当其冲的反而是制造业产线和供应链,在这种情况下,企业的产线和供应链必须随着商流调整。

物流我们可以定义为由两部分组成,“仓”跟“配”。“仓”就是节点,像工厂、仓库、物流园、机场、码头。配就是线,比如城配和主线的高速配,最后一公里亦然。线跟节点加在一起组成一张物流的网。

我们再继续理清一个概念,怎样的物流才能称之为柔性物流?第一它要能适应流量波动的变化,第二是要适应环境的变化。

商流产线产能的调整,导致流量会经常出现波峰波谷,环境也经常会发生变化,给处于后端和末端的物流提出了很大的挑战,但同时也激发了对柔性物流的需求。节点内的柔性物流需求,这正是我们今天演讲关注的重点。

我跟大家分享三组数据,方便大家一起深入到这个新领域当中。第一组数据,2019年社会物流总费用占GDP的比例为14.7%,虽然近年有所下降,但物流仍然是继房地产、汽车制造产业链后的第三大刚需产业。第二组数据是我国节点物流的费用,仓内的物流费用仍然在逐年递增,在2019年达到历史最高峰——1.9万亿元。我们可以看到节点物流是一个非常庞大的市场,其中近70%费用是人工成本,由于像美团、滴滴这些平台的出现吸引了大部分年轻劳动力,仓内从事搬运等高强度工作的劳动力持续短缺第三组数据反应的是物流无人化进程,2019年国内物流机器人总量为19.7万台,预计2023年将增加到52.51万台,市场规模从280亿元提升到609亿元,2023年机器人对人工的渗透率是3.87%,最终将实现每一百人用3.87台机器人,这还只是在保守估计的情况下。为什么在疫情之下,资本市场非常关注物流机器人领域,物流机器人在疫情期间进入了一个快车道是重要原因。

接下来我们再仔细讨论一下为什么需要柔性化升级,为什么柔性化升级是物流节点内无人化的终局方案,这也是投资人经常问我的一个问题,今天我大概说一说我的看法。

物流节点传统人工作业的状态基本上可以分成五个流程:一是外月台装卸车,这是节点跟线之间的一个接驳点,二是密集存储,三是室内外转运,在室内是区域跟区域之间的转运,室外是仓到仓或者工厂到工厂的转运,四是线边转运,第五是拣选,比如我们在京东下单,这个收货的过程是从B端到C端的一个拣选。

这五个流程大概有两种物流模式,第一是以托盘为载具的物流方式,在仓内利用托盘将货物进行标准化,再用叉车搬运托盘上货架。第二种模式以手推车为载具,人工操作推车搬运货物。

在这些流程和模式下,会有两种物流无人化升级选择。第一种可以总结为“刚性重构”,将现有模式推翻,彻底抛弃存量货架、叉车、托盘等,购置立体货架,或者全面重建仓库来适应平面的仓储机器。这种方式能获取更高的存储密度,可能会得到更高的效率,但其高成本和低柔性的缺点非常明显,它不能随着流量的变化而变化,也很难进行重新部署以适应后续商流变化。最后一个非常致命却经常被我们忽略的缺点就是,“刚性重构”方案会损害客户原有竞争力,我们客户大多是物流企业,它的核心竞争力是物流KPI,把原有模式推翻后它的核心竞争力可能不复存在。所以我倾向于认为第二种模式——“柔性升级”才是物流无人化的终局。

“柔性升级”允许一切的流程遵循原有的人工操作流程,只是将设备由人工操作变成了无人。比方说我们可以将人工叉车进行无人化改装,或者用货到人的AMR取代手推车。通过这种方式去实现无人化的成本很低,性价比比“刚性重构”高。其次,它具备高柔性,可以很好地应对流量峰值与场景变化。当然必须承认“柔性升级”方案的技术门槛很高,要实现大规模推广还需要一些时间。

“柔性升级”方案的比较理想的构想又是怎样的呢?如果按照流程划分,在外月台装卸车和密集存储流程中,我们可以用无人叉车替代人工叉车,用AMR承担线边转运、室内拣选环节的工作,室内外转运可以由人工叉车来替代人工操作。五个流程里面有三个跟工业无人车辆息息相关,工业车辆作为物流领域的原生工具,它的无人化进程备受关注。

今天分享的第三个部分,是以工业无人车辆为核心的柔性物流方案,这也是未来机器人一直在做的事情。

节点物流是个很大的市场, 在2019年仅是用于节点物流的人工工业车辆增量是42.5万台,总体存量预计已经突破了300万台,驾驶员超过了500万人。

然而无论在中国还是全球范围内,工业无人车辆的市场渗透率均低于1%,问题不在市场,而是在于难以突破的技术瓶颈。第一,工业无人车辆的精度要求,车体看起来很笨重,但其对末端操作精细度的要求很高,传统人工作业情况下需要靠司机的娴熟技能来实现,而让机器达到同样的效果却是个很大的挑战。第二是恶劣的工作环境,包括大量的人机混场、货物不标准、放货位置不标准、放货姿态不标准、室外雨雪天气、陡坡深坑等。更关键的一点是,工业无人车辆需要追求可与人比拟的峰值效率,正如我们前面提及的,波峰波谷的流量是存在变动的。

总结起来,从性能层面来看工业无人车辆,想让它实现大规模的复制和产生拐点,其操作精度、效率和自适应能力一定要与人可比拟。而从通用化层面来看,如果对机器的无人化改造模块可以适用于不同品类、不同品牌、不同驱动方式的车,从广度上我们就可以实现规模化复制。

为了实现这个目的,我们在2016年成立了未来机器人(深圳)有限公司。目前公司职员近200人,其中70%是研发团队,值得一提的是,我们是中国首家采用视觉技术实现工业车辆无人驾驶的企业。

为什么采用视觉,首先从仿生学上来讲,99%能进行复杂操作的动物其主要传感器都是视觉,包括人类。从信息量角度来讲,视觉可以获取非常丰富的颜色和纹理信息,我们希望我们制造的机器人的信息获取能力不比人眼差。当然也有成本上的考虑,同品质的视觉传感器相对于激光传感器来讲成本低很多。采用视觉技术做无人驾驶的企业有很多,有代表性的包括特斯拉、Mobileye等乘用车企业,Seegrid、Locus等工业无人车辆企业,现在这个阵容里还包括了未来机器人。

未来机器人的无人驾驶技术框架由三个核心技术构成:视觉定位、视觉感知和伺服控制,其中伺服控制是最为关键的。这三个核心技术形成了一套在自然环境下高精度、低速车辆无人驾驶模块,最终我们将它商业化应用到工厂物流和仓储物流这两大领域。

我们利用视觉定位技术进行建图并结合语义识别,最终目的是实现工业无人车辆在室内外转运的过程中的易用性。在车辆驾驶中,机器跟人工的最大差异在于末端操作的效率和精度,视觉感知技术让车端增加了感知能力,相当于让车有了眼睛,能分辨相关的关系。视觉感知技术实现了三点,一是信息流和物流的实时匹配,二是实现人、人工驾驶工业车辆、工业无人驾驶车辆的调度,三是作业人员的行为监控,比如偷盗、违规作业等等。

定位和感知都是为了车辆的信息输入,而视觉伺服控制是整个操作系统的输出,这也是未来机器人最核心的技术,目前我们已经攻克了车辆末端的高精度操作难题,能正确完成精准叉取、堆叠、上下架以及错位货物的调整。

此外,未来机器人的柔性物流方案还包括其他产品,如环境监控系统、人机协同调度系统以及5G技术等。人机协同调度系统目前能实现包括人工叉车、无人叉车在内的150多个对象的全局调度,获取最优协作效果,有效弥补人工作业和机器作业之间的差距。

最后我想跟大家分享几个案例。未来机器人今年实现了全球首两个工业无人车辆24小时装卸货车,分别是平板车的装卸货,我们为客户实现了从产线到装车的全流程无人化,以及尾箱式装车。

在转运的物流节点中,未来机器人与苏宁联手合作,实现了在仓储物流行业中的第一个5G与视觉无人驾驶技术结合案例。在工厂物流端,其中一个案例是65台车在厂内完成原材料到产线之间的转运工作,这是国内截至目前为止应用工业无人车辆车数最多的项目。

未来机器人还完成了国内首个无人叉车、牵引车室内外组合的室外转运案例,在仓内使用无人叉车,仓外使用牵引车,最终实现广义节点内的无人化。最后是我们的无人化方案在密集存储场景下的应用,我们对客户的旧车进行无人化改造,最后实现了9米的堆高,这也是国内的首个案例。我们还实现了汽车零配件厂的30多种不同规格料框精准堆叠操作。

在复杂节点物流场景面前,未来机器人没有止步,而是选择攻克,这与我们的愿景息息相关:我们希望用视觉技术赋能工业车辆无人驾驶,推进物流节点内柔性物流化进程。

因为今天时间有限,我的分享到此结束,希望能抛砖引玉让大家对柔性物流产生更深刻的认识,非常感谢!